TU 07 14E 097 80 A

CARACTÉRISTIQUES TECHNIQUES

TIGES FORGÉES ET LAMINOISES

FABRIQUÉ EN ACIER ET EN ALLIAGE À BASE DE FER-NICKEL

POUR LES ACCESSOIRES DE CENTRALES NUCLÉAIRES

TU 07 14E 097/80/A

Développé par : Kamil Salzmann, 09/2014

| N° d'inv. | Sous-titre et date | Numéro de facture d'échange | Inv. N° duplicata. | Sous-titre et date |

| 011/2015-TY | 12/10/2015 |

Fiche d'homologation : TU 07 14E 097/80/A

J'APPROUVE

Concepteur principal

Martin Klimša

"29" 09 2014

| CONVENU (fournisseurs) |

CONVENU

Directeur général adjoint -

Directeur de l'Institut des sciences des matériaux

OJSC NPO « TsNIITMASH »

V.N. Skorobogatykh

lettre n° 04/23-4149BC

du « 14 » août 2014

| N° d'inv. | Sous-titre et date | Numéro de facture d'échange | Inv. N° duplicata. | Sous-titre et date |

| 011/2015-TY | 12/10/2015 |

CONTENU

1 assortiment 4

2 Exigences techniques 4

3 Règles d'acceptation 6

4 Méthodes d'essai 9

5 Documentation, marquage 10

Annexe A Profondeur maximale admissible des défauts de surface

tiges laminées à chaud 15

Feuille d'enregistrement des modifications 16

| TU 07 14E 097/80/A | ||||||||||

| Changement | Feuille | Doc. Non. | Sous-p. | Date | ||||||

| Promoteur. | K. Salzmann | 09.2014 | TIGES FORGÉES ET LAMINOISESFABRIQUÉ EN ACIER ET EN ALLIAGE FER-NICKELBASEPOUR LES ACCESSOIRES DE CENTRALES NUCLÉAIRES |

Littéralement | Feuille | Feuilles | ||||

| Prov. | 1 | 2 | ||||||||

| Chef du CO | ||||||||||

| N. compteur. | ||||||||||

| Approuvé. | M. Klimsha | 09.2014 | ||||||||

| N° d'inv. | Sous-titre et date | Numéro de facture d'échange | Inv. N° duplicata. | Sous-titre et date |

| 011/2015-TY | 12/10/2015 |

| Numéro de référence | Premier demandeur |

Les présentes conditions techniques s'appliquent aux tiges forgées et laminées en acier et en alliages fer-nickel spécifiés dans le tableau 2. Les tiges sont destinées à la fabrication de pièces usinées mécaniquement à froid d'accessoires de centrales nucléaires liés aux équipements des groupes B et C selon PNAE G-7-008-89.

Les conditions techniques ont été élaborées en tenant compte des exigences de la norme NP-068-05.

1. ASSORTIMENT

L'assortiment de tiges par taille doit correspondre au tableau 3. Les écarts dans le diamètre des tiges rondes et dans la taille sous la clé des tiges hexagonales sont indiqués dans le tableau 3.

Les exigences au-delà des normes en vigueur doivent être convenues lors de la commande.

2. EXIGENCES TECHNIQUES

2.1 État de surface

2.1.1 Les tiges sont livrées avec une surface brute (après traitement sous pression) ou traitée (après décapage). Les exigences relatives à l'état de surface doivent être précisées à la commande.

2.1.2 Les exigences suivantes concernant la qualité de surface des tiges sont établies.

2.1.2.1 Barres laminées à chaud et forgées.

La surface des barres forgées ne doit pas présenter de fissures, pellicules ou pliures d'une profondeur supérieure à 80 % de la tolérance d'usinage unilatérale. Les exigences relatives à la profondeur maximale admissible des défauts de surface des barres laminées sont définies à l'annexe A. Les rugosités, les bosselures dues à la calamine laminée ou forgée, les irrégularités d'outils, les empreintes, les rayures et les rayures superficielles sont admises sans correction. Une couche superficielle décarburée est admise. Sa profondeur maximale admissible ne doit pas dépasser :

- pour les barres forgées - 80 % de surépaisseur unilatérale pour l'usinage

- pour les barres laminées - conformément à l'annexe A.

2.1.2.2 Tiges après traitement sous pression (étirage) à froid.

La surface est mate, avec des traces de traitement thermique ou de gravure, de grenaillage et de redressage. Les défauts de surface ne sont pas admis et doivent être nettoyés à une profondeur ne dépassant pas les dimensions maximales spécifiées à l'annexe A.

2.1.2.3 Tiges avec surface nettoyée.

Les défauts de surface ne sont pas admis et doivent être nettoyés à une profondeur ne dépassant pas les écarts maximaux. Les marques d'outils sont autorisées. La correction des défauts par échantillonnage et soudage d'échantillons n'est pas autorisée.

2.2 Méthode de production de l'acier

Les aciers fortement alliés sont produits dans un four électrique de base, les aciers au carbone et alliés dans un four à sole ouverte ou électrique.

2.3 Composition chimique

La composition chimique des tiges basée sur les résultats de l'analyse de l'échantillon de poche doit répondre aux exigences du tableau 4. Dans les produits finis, sous réserve du respect des autres exigences des spécifications techniques, des écarts par rapport à la composition chimique indiquée dans le tableau 4 sont autorisés.

| TU 07 14E 097/80/A | Feuille | |||||

| 4 | ||||||

| Changement | Feuille | Doc. Non. | Sous-p. | Date |

| N° d'inv. | Sous-titre et date | Numéro de facture d'échange | Inv. N° duplicata. | Sous-titre et date |

| 011/2015-TY | 12/10/2015 |

2.4 Traitement thermique

Les tiges sont fournies traitées thermiquement. Le type de traitement thermique est indiqué dans le tableau 5. Ce type de traitement est spécifié dans la commande et est désigné dans le certificat du produit métallique par la mention « conformément au tableau 5 ».

Dureté Brinell 2,5

Le fabricant garantit une différence de dureté minimale de 12 HB pour l'alliage KhNZ5VT entre l'état après austénitisation (KhNZ5VT, PS-147) et après austénitisation et vieillissement (KhNZ5VT, PS-353). Remarque : PS signifie « catégorie de résistance » (voir tableau 5).

2.6 Propriétés mécaniques

Les propriétés mécaniques des barres à température ambiante et à 350°C à l'état traité thermiquement, déterminées sur des échantillons longitudinaux, doivent répondre aux exigences du tableau 5.

2.7 Température critique de fragilité T KO

À la demande du client, les tiges en acier de nuances 12 020.1 (jusqu'à 100 mm de diamètre inclus) et 15 320.9 sont testées pour une température de fragilité critique de moins 10°C (T KO ≤ -10°C).

2.8 Propriétés de corrosion

Les tiges en acier de nuances 14X17H2, 08X18H10T et en alliage ХН35ВТ doivent être résistantes à la corrosion intercristalline.

2.9 Contamination du métal par des inclusions non métalliques

2.9.1 La contamination par des inclusions non métalliques des tiges en acier de nuance 08X18N10T est garantie comme ne dépassant pas les valeurs suivantes :

| type d'inclusion : | Système d'exploitation | DEPUIS | CX | SP | SN | AVEC | NS | NT |

| score max. selon GOST 1778 : | 2 | 2 | 2 | 2 | 2 | 2 | 4 | 4 |

La note moyenne peut être dépassée de 0,5 point pour un maximum de deux types d'inclusions (à l'exception des inclusions de type NS et NT).

2.9.2 La contamination des tiges en alliage KhNZ5VT par des carbonitrures linéaires et des carbonitrures ponctuels est surveillée à la demande du client.

2.10 Teneur en ferrite delta

À la demande du client, la phase ferritique des tiges d'acier 08X18H10T doit être testée. Dans le métal coulé, la teneur en phase ferritique, déterminée par la méthode magnétique volumétrique, doit être comprise entre 0,3 et 8,0 %.

2.11 Macrostructure

Sur les surfaces gravées transversalement des macrosections, il ne doit y avoir aucune cavité, délaminage, fissure, porosité, grosses inclusions non métalliques ni paillettes visibles à l'œil nu. Dans la macrostructure des aciers résistants à la corrosion, la porosité centrale, l'hétérogénéité ponctuelle, la liquation carrée et la liquation tachetée générale ne doivent pas dépasser 2 points, et la liquation tachetée marginale et de retrait ne doit pas dépasser 1 point sur l'échelle de la norme GOST 10243.

2.12 Contrôle par ultrasons

Les tiges laminées de plus de 20 mm sont soumises à des contrôles par ultrasons et doivent répondre aux exigences des tiges de classe de qualité 2 selon GOST

| TU 07 14E 097/80/A | Feuille | |||||

| 5 | ||||||

| Changement | Feuille | Doc. Non. | Sous-p. | Date |

| N° d'inv. | Sous-titre et date | Numéro de facture d'échange | Inv. N° duplicata. | Sous-titre et date |

| 011/2015-TY | 12/10/2015 |

21120-75. Les tiges forgées soumises aux contrôles par ultrasons doivent satisfaire aux exigences établies pour les pièces forgées du groupe 4n de la norme GOST 24507. Avant le contrôle par ultrasons, les tiges doivent être soumises à un traitement mécanique par décapage ou meulage.

3. RÈGLES D'ACCEPTATION

3.1 Acceptation

Le contrôle et la réception sont effectués par le service qualité du fournisseur, conformément aux exigences de la commande et des présentes TU. Le client a le droit de participer au contrôle et à la réception dans l'usine du fournisseur. Les barres sont présentées à la réception par lots.

3.2 Lot de tiges

Un lot de tiges est constitué de tiges provenant de la même masse fondue, de même taille, traitées thermiquement comme suit :

a) Un mode de traitement thermique (normalisation ou austénisation, dans le cas d'un traitement thermique dans un four continu ;

b) en un seul lot dans le cas d'un traitement thermique dans un four à chambre (pour les autres types de traitement thermique).

3.3 Échantillonnage et portée des tests d'acceptation

L'échantillonnage et les essais d'acceptation doivent être effectués une fois que toutes les opérations de chauffage effectuées pendant le traitement sous pression et thermique ont été terminées comme suit :

De chaque maillot de bain :

a) Détermination de la composition chimique : sur un échantillon de la poche de fusion.

b) Détermination de la teneur en ferrite delta dans l'acier 08X18H10T : sur deux échantillons coulés

maillot de bain.

c) Contrôle des inclusions non métalliques dans les tiges en acier 08X18H10T et alliage KhNZ5VT - par 6

échantillons sélectionnés conformément à GOST 1778.

d) Contrôle de la macrostructure des bâtonnets de plus de 20 mm : à l'extrémité d'un bâtonnet de

fusion, ou sur une macrosection prélevée sur une tige. Il est permis de distribuer les résultats.

macrostructures et tiges issues de la même masse fondue avec des dimensions plus petites.

De chaque partie :

a) Essai de traction à 20°C : sur deux éprouvettes prélevées sur chacune des deux

tiges du lot.

b) Essai de traction à 350°C : sur deux éprouvettes prélevées sur chacune des deux

tiges du lot.

c) Essai de flexion par impact à température ambiante sur trois échantillons, de chacun des

deux tiges du lot.

d) Le contrôle de la dureté des tiges est effectué dans le volume suivant :

- À partir d'acier 12 020.1, 15 320.9, 14X17H2 et alliage KhNZ5VT - 10% du lot ;

- à partir d'acier 15 236,3 - 5 % du lot ;

- la dureté des tiges en acier 08X18H10T n'est pas contrôlée.

d) la confirmation de la température critique de fragilité est effectuée sur six échantillons de trois

échantillon à moins 10°C et à 20°C.

Remarques :

1. Des essais de traction à 20°C et 350°C sont effectués sur des barres de toutes les nuances d'acier.

Les essais de flexion par impact sont effectués uniquement sur des barres en acier,

| TU 07 14E 097/80/A | Feuille | |||||

| 6 | ||||||

| Changement | Feuille | Doc. Non. | Sous-p. | Date |

| N° d'inv. | Sous-titre et date | Numéro de facture d'échange | Inv. N° duplicata. | Sous-titre et date |

| 011/2015-TY | 12/10/2015 |

qui dans le tableau 5 sont les températures de ténacité aux chocs normalisées ou de fragilité critique T KO .

2. Les résultats des essais mécaniques d'une taille de tiges ne peuvent pas être étendus aux tiges

autres tailles.

3. Si la température de fragilité critique est confirmée, la ténacité aux chocs n'est pas contrôlée.

4. Les essais de corrosion intercristalline sont effectués sur des tiges en acier de nuances 14X17H2, 08X18H10T et

alliage XH35BT. Pour les tiges en acier 14X17H2 - sur 4 échantillons, dont deux échantillons

Contrôle, pour les tiges en acier nuances 08X18H10T et ХН35BT - sur deux échantillons. Échantillons pour essais

pour la résistance au MCC, des échantillons sont prélevés sur la partie axiale dans le sens longitudinal conformément à GOST 6032.

Chaque tige subit les types de contrôle suivants :

a) mesurer,

b) visuel,

c) ultrasonique.

3.4 Sélection des échantillons pour les essais mécaniques

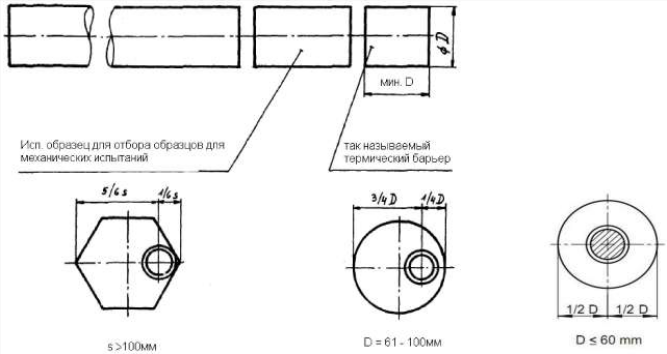

L'échantillonnage pour la production d'éprouvettes destinées aux essais de traction et de flexion par choc, ainsi que la confirmation de la température critique de fragilité, est effectué après traitement thermique sur une barre du lot. Les éprouvettes destinées aux essais mécaniques sont prélevées dans le sens longitudinal, pour des barres de dimensions suivantes :

a) jusqu'à 60 mm inclus : l'axe de l'éprouvette se trouve au milieu de la tige,

b) 61-100 mm inclus : l'axe de l'éprouvette se trouve à une distance du diamètre ou

diagonales de la surface de la tige,

c) plus de 100 mm : l'axe de l'éprouvette se trouve à une distance du diamètre ou de la diagonale

de la surface de la tige.

Pour les tiges en acier 15 320.9 et 14X17N2, des échantillons sont prélevés à une distance d'un diamètre ou d'un trou de serrure de l'extrémité de la tige (voir Fig. 1).

Fig.1

3.5 Méthodologie de confirmation de la température critique de fragilité T KO

La confirmation (détermination) de la température critique est effectuée conformément à la norme PNAE G-7-002-86. La température critique de fragilité (T KO ≤ -10 °C) est confirmée par la valeur de résilience déterminée conformément à la norme ČSN ISO 148-1 sur six échantillons (type d'échantillon standard avec concentrateur V) à des températures de -10

| TU 07 14E 097/80/A | Feuille | |||||

| 7 | ||||||

| Changement | Feuille | Doc. Non. | Sous-p. | Date |

| N° d'inv. | Sous-titre et date | Numéro de facture d'échange | Inv. N° duplicata. | Sous-titre et date |

| 011/2015-TY | 12/10/2015 |

°C et 20 °C. La moyenne arithmétique des résultats d'essai de trois échantillons testés à l'une des températures spécifiées, en fonction de la limite d'élasticité déterminée pour le lot contrôlé, et la proportion de la composante visqueuse dans la fracture des échantillons d'impact détruits à 20 °C doivent correspondre au tableau 1.

TABLEAU 1 - VALEURS POUR DÉTERMINER LA TEMPÉRATURE CRITIQUE DE FRAGILITÉ

Limite d'élasticité σ 0,2 , N/ mm2 (MPa) |

Température d'essai, °C | |||

| Moins 10 | 20 | |||

| Résistance aux chocs, J/ cm2 | La proportion du composant visqueux dans fracture, % | |||

| pas moins de | ||||

| jusqu'à 304 incl. | 29 | 44 | 50 | |

| Rues 304 à 402 inclusivement. | 39 | 59 | ||

| Rues 402 à 549 incl. | 49 | 74 | ||

| St. 549 à 687 inclusivement. | 59 | 89 | ||

| St. 687 | - | 59 | ||

Une diminution de la résistance aux chocs est autorisée pour l'un des échantillons, mais pas plus de 70 % de la valeur spécifiée dans le tableau 1, tandis que la valeur moyenne arithmétique de la résistance aux chocs ne doit pas être inférieure à celle établie dans le tableau 1.

Si l'un des échantillons s'avère être inférieur à 50 %, trois échantillons supplémentaires sont testés ; la température de fragilité critique sera confirmée si la proportion du composant visqueux n'est pas inférieure à 50 % dans tous les échantillons testés supplémentaires.

3.6 Nouveau test

En cas de résultats insatisfaisants aux essais individuels, des essais répétés sont réalisés pour le type d'essais ayant donné lieu à des résultats insatisfaisants. Ces essais sont réalisés sur un nombre d'échantillons deux fois supérieur à celui des essais ayant donné lieu à des résultats insatisfaisants. En cas de résultats insatisfaisants, un traitement thermique répété est autorisé sur au moins un échantillon et les barres sont présentées à nouveau pour réception. Le traitement thermique ne peut être répété plus de deux fois. Le nombre de revenus et de recuits de stabilisation n'est pas limité. Si des résultats insatisfaisants sont obtenus même après un traitement thermique répété, le lot de barres est rejeté.

3.7 Tests supplémentaires

Si certains essais ne satisfont pas aux exigences des présentes UT en raison de la présence de défauts internes dans l'échantillon, non autorisés par les présentes UT et détectables uniquement pendant ou après l'essai, celui-ci est considéré comme invalide. Dans ce cas, l'échantillon est remplacé par un nouvel échantillon et un essai supplémentaire est réalisé. Ces essais ne sont pas considérés comme des essais répétés.

| TU 07 14E 097/80/A | Feuille | |||||

| 8 | ||||||

| Changement | Feuille | Doc. Non. | Sous-p. | Date |

| N° d'inv. | Sous-titre et date | Numéro de facture d'échange | Inv. N° duplicata. | Sous-titre et date |

| 011/2015-TY | 12/10/2015 |

4. MÉTHODES D'ESSAI

4.1 Détermination de la composition chimique

La composition chimique des tiges est déterminée méthodiquement selon GOST 18895-97 et GOST R 54153-2010. Les méthodes d'arbitrage pour déterminer la composition chimique sont les méthodes d'analyse établies par les normes interétatiques suivantes : GOST 12344, GOST 12345, GOST 12346, GOST 12347, GOST 12348, GOST 12350, GOST 12351, GOST 12352, GOST 12353, GOST 12354, GOST 12355, GOST 12356, GOST 12357, GOST 12358, GOST 12359 et GOST 18895, GOST R 54153, GOST 22536.0 - GOST 22536.10, GOST 22536.12.

4.2 Essais de traction

Les essais de traction sont réalisés à température ambiante conformément à la norme ČSN EN ISO 6892-1 et à 350 °C conformément à la norme ČSN EN ISO 6892-2. Les essais de traction sont réalisés sur des échantillons de cinq épaisseurs, d'un diamètre de d = 10 mm. Il est possible de réaliser des essais sur des échantillons de diamètre de d = 8 mm ou de d = 6 mm.

4.3 Essai de flexion par impact

Les essais de flexion par impact à température ambiante et à moins 10°C sont effectués conformément à la norme ČSN ISO 148-1 sur des types d'échantillons standard avec un concentrateur en V. Évaluation de la proportion de rupture ductile FA dans la rupture des échantillons - selon GOST 4543.

4.4 Essai de dureté Brinell

Les essais de dureté Brinell sont effectués conformément à la norme ČSN EN ISO 6506-1.

4.5 Contrôle des inclusions non métalliques

Les inclusions non métalliques sont évaluées dans les tiges en acier 08Kh18N10T et en alliage KhN35VT en utilisant la méthode Ш1 conformément à GOST 1778.

4.6 Détermination de la teneur en phase ferrite

La détermination de la teneur en phase ferrite dans les tiges en acier 08Kh18N10T est effectuée à l'aide de la méthode magnétique volumétrique selon RMD 2730.300.08 (ferritomètre type FC-2).

4.7 Essai de corrosion intergranulaire

La résistance des aciers 14X17H2, 08X18H10T et KhN35VT à la corrosion intercristalline est testée à l'aide de la méthode AMU selon GOST 6032. Avant le test, les échantillons d'aciers 08X18H10T et KhN35VT sont soumis à un chauffage provocateur à 650°C ± 10°C (1 heure) à l'air.

4.8 Contrôle de la macrostructure

Le contrôle de la macrostructure est effectué sur toute la section des tiges. La surface contrôlée doit être traitée avec une rugosité d'au moins R a 1,6 et gravée. Le mode de gravure est conforme à la méthodologie du fabricant. Le contrôle est effectué visuellement, à l'œil nu.

4.9 Contrôle de la forme, de la taille et de la qualité de surface

La forme et les dimensions sont contrôlées à l'aide d'instruments de mesure. Le contrôle de la qualité de surface est effectué visuellement, à l'œil nu.

4.10 Contrôle par ultrasons

Le contrôle par ultrasons des barres laminées est effectué conformément à GOST 21120, des barres forgées - GOST 24507. Les zones défectueuses sont marquées en rouge, soustraites du poids total et comptabilisées dans le prix de la ferraille.

| TU 07 14E 097/80/A | Feuille | |||||

| 9 | ||||||

| Changement | Feuille | Doc. Non. | Sous-p. | Date |

| N° d'inv. | Sous-titre et date | Numéro de facture d'échange | Inv. N° duplicata. | Sous-titre et date |

| 011/2015-TY | 12/10/2015 |

5. DOCUMENTATION, MARQUAGE

5.1 Marquage et livraison

5.1.1 Les barres en acier de nuances 14X17H2, 08X18N10T et alliage KhN35VT de diamètre inférieur à 20 mm, ainsi qu'en acier de nuances 12 020.1, 15 236.3 et 15 320.9 de diamètre inférieur à 35 mm, ne sont pas marquées séparément. Les barres sont livrées en paquets. Une étiquette métallique est apposée sur chaque paquet, sur laquelle les données suivantes sont indiquées lisiblement à la peinture indélébile :

- marque du fabricant,

- nuance d'acier, alliage (type de traitement thermique),

- numéro de fusion,

- taille.

5.1.2 Chaque tige en acier inoxydable d'une taille de 20 mm ou plus, ainsi que les tiges en acier au carbone et en acier allié d'une taille de 35 mm ou plus, doivent être marquées à une extrémité avec les données suivantes :

- marque du fabricant,

- nuance et état de l'acier (alliage),

- numéro de fusion.

5.1.3 Il est permis :

- lors de la spécification du numéro de fusion, fournir les trois derniers chiffres du numéro de fusion,

- marquer la nuance d'acier en utilisant la désignation de l'usine du fournisseur.

Le marquage doit être déchiffré dans le certificat.

5.1.4 Les tiges sont désignées par couleur comme suit :

acier 12 020.1 vert - blanc - orange

acier 15 236.3 blanc - bleu - marron

acier 15 320.9 blanc - marron - violet

acier 14Х17Н2 vert

acier 08Х18Н10Т PS-157 blanc

acier 08Х18Н10Т PS-167 blanc - jaune

acier ХН35ВТ PS-353 rouge

acier ХН35ВТ PS-147 marron

5.2 Documentation d'accompagnement

Pour chaque lot de tiges répondant aux exigences de la commande et aux spécifications techniques, un certificat doit être délivré avec les données suivantes :

- nuance d'acier (alliage),

- type de traitement thermique des barres (conformément au type de traitement thermique spécifié dans le tableau 5),

- numéro de fusion,

- la taille et le poids de chaque lot de tiges d'acier,

- les résultats de tous les essais prescrits dans la commande et le présent cahier des charges,

- la confirmation que le lot de tiges répond aux exigences de la commande et aux spécifications techniques.

Le certificat du produit métallique doit être signé par le service de contrôle qualité (QCD) du fournisseur. Il est délivré et fourni dans la langue indiquée dans la commande.

5.2.1 Données pour passer une commande

La commande doit contenir les informations de base suivantes :

a) forme de la section transversale (nom des tiges - ronde, hexagonale, etc.),

b) dimensions et tolérance (indiquer la tolérance par le numéro de la norme dimensionnelle dans l'annexe A avec des numéros supplémentaires),

| TU 07 14E 097/80/A | Feuille | |||||

| 10 | ||||||

| Changement | Feuille | Doc. Non. | Sous-p. | Date |

| N° d'inv. | Sous-titre et date | Numéro de facture d'échange | Inv. N° duplicata. | Sous-titre et date |

| 011/2015-TY | 12/10/2015 |

c) technologie de production (exécution - laminé, forgé, etc.),

d) qualité de surface (traitée sous presse, nettoyée ou polie),

d) méthode de traitement ultérieur chez le client (finalité d'utilisation - uniquement pour le traitement),

f) nuance d'acier et traitement thermique,

g) nom des spécifications techniques,

c) quantité (en kg, ou pour les longueurs exactes également en pièces),

i) décodage de la couleur des bâtonnets (norme selon l'art. 5.1.4),

k) indication des essais complémentaires : confirmation de la température critique de fragilité et contrôle de la phase ferrite,

l) la longueur minimale applicable de la tige peut être spécifiée dans la commande,

m) ou d'autres exigences (longueur des tiges, emballage, conservation, type de transport, participation du client lors de la réception, etc.).

TABLEAU 2 - NUANCES D'ACIER (ALLIAGE) ET TYPE DE LIVRAISON DES TIGES

| p/p | Groupe d'acier (alliage) | Nuance d'acier(alliage) |

Type d'approvisionnement des tiges |

| 1 | Carbone | 12 020.1 | laminé à chaud |

| forgé | |||

| 2 | Allié | 15 236,3 | étiré à froid (avec traitement thermique ultérieur) |

| laminé à chaud | |||

| forgé | |||

| 3 | 15 320,9 | laminé à chaud | |

| forgé | |||

| 4 | Hautement allié (acier inoxydable) |

14Х17Н2 | laminé à chaud |

| forgé | |||

| 5 | 08Х18Н10Т | laminé à chaud | |

| forgé | |||

| 6 | alliage fer-nickel base |

ХН35ВТ | laminé à chaud |

| forgé |

| TU 07 14E 097/80/A | Feuille | |||||

| 11 | ||||||

| Changement | Feuille | Doc. Non. | Sous-p. | Date |

| N° d'inv. | Sous-titre et date | Numéro de facture d'échange | Inv. N° duplicata. | Sous-titre et date |

| 011/2015-TY | 12/10/2015 |

TABLEAU 3 - TAILLE MAXIMALE DES BARRES ET ÉCARTS ADMISSIBLES

Nuance d'acier (alliage) |

12 020.1 | 15 236,3 | 15 320,9 | 14X17H2 | 08X18H10T (PS-167) |

XH35BT (PS-353) |

XH35BT (PS-147) | |||

Maximum taille, mm |

200 | 80 | 80 | 120 | 180 | 80 | 125 | |||

| Écart admissible (mm) | laminé à chaud (forgé) | Section circulaire | jusqu'à 15 | ± 0,4 | ||||||

| 16-25 | ± 0,5 | |||||||||

| 26-35 | ± 0,6 | |||||||||

| 36-50 | ± 0,8 | |||||||||

| 52-80 | ± 1,0 | |||||||||

| 85-100 | ± 1,3 | - | - | ± 1,3 | ± 1,3 | - | ± 1,3 | |||

| 105-120 | ± 1,5 | - | - | ± 1,5 | ± 1,5 | - | ± 1,5 | |||

| 125-160 | ± 2,0 | - | - | - | ± 2,0 | - | ± 2,0 | |||

| 165-200 | ± 2,5 | - | - | - | ± 2,5 | - | - | |||

| 6-tigre | jusqu'à 15 | ± 0,4 | ± 0,4 | - | - | - | - | ± 0,4 | ||

| 16-24 | ± 0,5 | ± 0,5 | - | - | - | - | ± 0,5 | |||

| 25-34 | ± 0,6 | ± 0,6 | - | - | - | - | ± 0,6 | |||

| 35-48 | ± 0,8 | ± 0,8 | - | - | - | - | ± 0,8 | |||

| 52-80 | ± 1,0 | ± 1,0 | - | - | - | - | ± 1,0 | |||

| Écart admissible des barres étirées à froid | ||||||||||

| jusqu'à 80 | - | h13 | - | - | - | - | - | |||

| TU 07 14E 097/80/A | Feuille | |||||

| 12 | ||||||

| Changement | Feuille | Doc. Non. | Sous-p. | Date |

| N° d'inv. | Sous-titre et date | Numéro de facture d'échange | Inv. N° duplicata. | Sous-titre et date |

| 011/2015-TY | 12/10/2015 |

TABLEAU 4 - COMPOSITION CHIMIQUE ET MÉTHODE DE PRODUCTION DE L'ACIER

| Nuance d'acier | 12 020.1 | 15 236,3 | 15 320,9 | 14X17H2 | 08X18H10T | XH35BT | |

| Méthode de production | acier à foyer ouvert ou acier électrique | acier à foyer ouvert ou acier électrique | acier à foyer ouvert ou acier électrique | Acier électrolytique | Acier électrolytique | Acier électrolytique | |

| Fraction massique des éléments en % | C | 0,13-0,20 ±0,01 | 0,17-0,27 ±0,02 | 0,20-0,28 ±0,02 | 0,11-0,17 ±0,01 | max 0,080 | max 0,12 +0,01 |

| Mn | 0,60- | 0,30- | 0,50- | max 0,800 | max 2,00 | 1,0-2,0 | |

| Si | 0,17- | 0,15- | 0,17-0,37 ±0,05 | max 0,800 | max 0,800 | max 0,600 | |

| P | max 0,04 | max 0,040 | max 0,040 | max 0,030 | max 0,035 | max 0,030 | |

| S | max 0,04 | max 0,040 | max 0,040 | max 0,025 | max 0,020 | max 0,020 | |

| Cr | max 0,30 | 1,20- | 1,10-1,40 ±0,10 | 16,0-18,0 | 17,0-19,0 | 14,0-16,0 | |

| Ni | max 0,35 | - | - | 1,5-2,5 | 9,0-11,0 | 34,0-38,0 | |

| Moi | - | 0,25-0,50 ±0,05 | 0,55-0,75 ±0,01 | - | - | - | |

| V | - | 0,45-0,65 ±0,05 | 0,15- | - | - | - | |

| W | - | - | - | - | - | 2,8-3,5 ±0,05 | |

| Toi | - | - | - | - | 5xC-0,7 ±0,05 | 1,1-1,5 ±0,1 | |

| Cu | max 0,30 | - | - | - | max 0,25 | - | |

| Cr+Cu+Ni | - | - | - | - | - | - | |

| Co | - | - | - | - | max 0,070 | - | |

| N | - | - | - | max 0,050 | max 0,050 | - | |

| La composition chimique est conforme à la norme | CHSN 41 2020 | CHSN 41 5236 | CHSN 41 5320 | - | - | - | |

Remarque : À la demande du client, la teneur en cobalt de l'acier 08X18N10T ne peut pas dépasser 0,05 %.

| TU 07 14E 097/80/A | Feuille | |||||

| 13 | ||||||

| Changement | Feuille | Doc. Non. | Sous-p. | Date |

| N° d'inv. | Sous-titre et date | Numéro de facture d'échange | Inv. N° duplicata. | Sous-titre et date |

| 011/2015-TY | 12/10/2015 |

TABLEAU 5 - TRAITEMENT THERMIQUE ET PROPRIÉTÉS MÉCANIQUES DES TIGES

| Nuance d'acier | 12 020.1 | 15 236,3 | 15 320,9 | 14Х17Н2 | 08Х18Н10Т(PS-167) 1) |

ХН35ВТ(PS-353) 1) |

ХН35ВТ(PS-147) 1), 2) | ||||

| Méthode de traitement thermique | Normalisation | Ramollissement recuit |

Durcissement et les vacances |

Durcissement et les vacances |

Austénitisation, Austénitisation avec stabilisation |

Austénitisation et le vieillissement |

Austénitisation | ||||

| Taille | mm | jusqu'à 100 | 101-200 | jusqu'à 80 | jusqu'à 80 | jusqu'à 120 | jusqu'à 180 | jusqu'à 80 | jusqu'à 125 | ||

| Dureté du HB après traitement thermique | NV | max 163 | max 200 | 212-270 | 240-300 | - | - | - | |||

Mécanique propriétés dans longitudinal direction tester à température 3) |

20°C | R m | N/ mm2 | 390 | 390 | - | 700-883 | 785-981 | 480 | 686-1070 | - |

| R e , R p0,2 | N/ mm2 | 225 | 205 | 400 | 588 | 588 | 205 | 392 | 215 | ||

| Un 5 | % | 26 | 24 | - | 15 | 14 | 35 | 15 | - | ||

| Z | % | 55 | 50 | - | 45 | 45 | 50 | 20 | - | ||

| 350°C | R m | N/ mm2 | 300 | - | - | 640 | - | 333 | 586 | - | |

| R p0,2 | N/ mm2 | 130 | 113 | 300 | 392 | 430 | 167 | 353 | 147 | ||

| Un 5 | % | 25 | - | - | 13 | - | 25 | 15 | - | ||

| Z | % | 50 | - | - | 40 | - | 40 | 15 | - | ||

| Résistance aux chocs 3) | 20°C | KCU 2 | J/ cm2 | - | - | - | - | 49 | - | - | - |

| KCU 3 | J/ cm2 | - | - | - | - | - | - | - | - | ||

Tests sur critique température du T KO selon l'art. 3.5 3) |

-10°C | KCV | J/ cm2 | 4) | 4) | 4) | 4) | ||||

| 20°C | KCV | J/ cm2 | 4) | 4) | 4) | 4) | |||||

| FA | % | 4) | 4) | 4) | 4) | ||||||

Remarque : 1) PS signifie « catégorie de résistance », les chiffres après PS représentent la limite d'élasticité R p0,2 à 350 °C en N/mm²

2) référence

3) si la plage de valeurs (ou valeur max.) n'est pas spécifiée, alors toutes les valeurs sont minimales

4) les valeurs permettant de déterminer la température critique de fragilité sont données dans le tableau 1 (en fonction de la limite d'élasticité R e , R p0,2 )

| TU 07 14E 097/80/A | Feuille | |||||

| 14 | ||||||

| Changement | Feuille | Doc. Non. | Sous-p. | Date |

| N° d'inv. | Sous-titre et date | Numéro de facture d'échange | Inv. N° duplicata. | Sous-titre et date |

| 011/2015-TY | 12/10/2015 |

ANNEXE A

PROFONDEUR MAXIMALE ADMISSIBLE DES DÉFAUTS DE SURFACE DANS LES TIGES LAMINÉES À CHAUD

Taille de la tige (mm) |

depuis | - | 16 | 26 | 51 | 81 | 101 | 121 | 161 |

| à | 15 | 25 | 50 | 80 | 100 | 120 | 160 | 200 | |

Profondeur maximale défaut (mm) |

0,6 | 1.0 | 1,2 | 1,5 | 2.0 | 2.4 | 3.2 | 4.0 | |

| TU 07 14E 097/80/A | Feuille | |||||

| 15 | ||||||

| Changement | Feuille | Doc. Non. | Sous-p. | Date |

| N° d'inv. | Sous-titre et date | Numéro de facture d'échange | Inv. N° duplicata. | Sous-titre et date |

| 011/2015-TY | 12/10/2015 |

Feuille d'enregistrement des modifications

| Changement | Numéros de feuille (page) | Nombre total de feuilles (pages) dans le doc. |

Doc. Non. | Numéro entrant accompagner- à long terme document et date |

Sous-p. | Date | |||

modifié- nyh |

remplacer- indéfini |

nouveau | annulé salles de bains | ||||||

| TU 07 14E 097/80/A | Feuille | |||||

| 16 | ||||||

| Changement | Feuille | Doc. Non. | Sous-p. | Date |

| N° d'inv. | Sous-titre et date | Numéro de facture d'échange | Inv. N° duplicata. | Sous-titre et date |

| 011/2015-TY | 12/10/2015 |